NEOMOSAIC

robotizált üvegmozaik burkolat előállítás című és VEKOP-2.1.7-15-2016-00559 számú projekt megvalósítása

Kedvezményezett neve: TNDR Service Kft.

A projekt címe: NEOMOSAIC robotizált üvegmozaik burkolat előállítás

A szerződött támogatás összege: 34 333 479,-Ft

A támogatás mértéke: 65,2 %

Projekt fizikai befejezésének napja: 2021.06.30.

Projekt kezdete: 2019.07.01.

Összköltség: 52 660 585,-Ft

A projekt azonosító száma: VEKOP-2.1.7-15-2016-00559

Projekt előrehaladás

2021 július

A projekt rövid leírása

A projekt műszaki tartalma egy CNC router alapú vágóberendezés és egy robotkar rendszer, amely az elkészült és mintadarabokat rendszerezi egy előre meghatározott mintázat alapján. A vágóberendezés a vágáson túl képes gravírozásra, illetve felületi marásra is. A berendezéssel az alábbi anyagokat tudjuk megmunkálni: műanyag, plexi, üveg, kerámia, cserép, csempe, kő, fa. Ezzel a korábbi tervekhez képest jelentősen bővül a feldolgozható anyagok köre és sokkal jobban kielégíthetők az ügyféligények, hiszen nem csak csempe alapú mozaikok készíthetők el, hanem lehetőség van az anyagok kombinálására. Kő gravírozása révén elkészíthetők olyan mintázatok is, amelyek eddig csak kőhatású tapétával vagy kőfaragó szakember révén voltak elérhetők. A sok anyag eddig nem látott kombinálási lehetőségeket rejt magában. A marási folyamat révén például van mód olyan mozaik elkészítésére, ahol fa alapba vannak belemarva a csempe vagy üvegdarabok. Az anyagok eltérő tulajdonságai miatt nem mindegyik alapanyag alkalmas arra, hogy vágásra kerüljön. Műanyag, plexi, üveg tipikus vastagságban korlátlanul vágható, míg kerámia, csempe, cserép és fa esetén már figyelemmel kell lenni az anyagvastagságra és az anyagszerkezetre. Ez azért fontos, mert a berendezéssel az ügyfél által hozott anyag megmunkálására is lehetőség van, amely jelentős ügyfélszerző tényező. Kő vágására a lézeres berendezés nem képes. A fenti anyagok bármelyikét lehet gravírozni, illetve marni. A klasszikus 10x10 mm-es csempe darabokból álló mozaikok képest így sokkal változatosabb végtermék állítható elő, mert nagyobb a lehetséges alapanyagválaszték, amelyek egymással kombinálhatók, illetve nem csak négyzetek kivágására van lehetőség, hanem bármilyen formájú vagy ívű mozaikdarabok is képezhetik a végső mozaik elemeit. A mintát nem csak az egyes elemek eltérő színezete tudja biztosítani, mint egy klasszikus mozaik esetén, hanem a felületi marás révén ténylegesen háromdimenziós objektumok alakíthatók k. Az elkészült mozaik így sokkal élethűbb vagy különlegesebb lesz.

A berendezéssel az alábbi folyamatok valósíthatók meg: vágás, marás, kirakás, tervezés. A vágás, marás, kirakás lehetséges a helyben lévő és az ügyfél által hozott anyagból is. A szoftveres tervezés egy nagyon fontos eleme a folyamatnak, mert ez látja el instrukcióval mind a vágóberendezést, mind a kirakásért felelős robotkarokat. A mozaikok tervezése történhet mintakép alapján, előre készített sablonokból, vagy véletlenszerű mintázat felhasználásával. Mintakép alapján történő tervezésnél az ügyfél biztosítja a képet, amelyből mozaikot szeretne készíteni. Az egész folyamat teljesen személyre szabott, mert nem csak a képet tudja megválasztani, hanem a felhasználandó alapanyagokat, azok színeit, árnyalatait. Amennyiben saját anyagot szeretne megmunkáltatni, úgy a tervezési folyamatban megadhatja az anyagok színkódjait, hogy valósághű terveket láthasson. Korábban a Floyd-Steinberg algoritmust használtuk volna a zajmodulációs eljárás részeként, amely a képet kis négyzetekre bontja. Most a Floyd-Steinberg algoritmuson túl a küszöbszínezés is része az alapvető zajmodulációnak. Ezen felül egyedi igény alapján az ügyfél választhat teljesen egyedi zajmodulációs algoritmust is. Ez az extra szolgáltatás garantálja azt, hogy két teljesen egyforma alapkép és alapanyag esetén is eltérő lehessen a végeredmény. Ilyen választható algoritmus a véletlen mintázatos, vagy például a különböző hibadiffúziós algoritmusok, mint például a Burkes vagy a Sierra.A teljesen személyre szabott ügyfélközpontú tervezési folyamat hozzájárul a potenciális vásárlók csoportokba rendezéséhez és mindenki olyan végterméket kaphat, amely számára a leginkább megfelelő minőségben és árban egyaránt. Azon ügyfelek, akik nem szeretnének mintaképet biztosítani, igénybe vehetik az egyedi előre gyártott mintázatokat is. Ők az alapanyagok és színek kiválasztásával tudják egyedivé tenni a mozaikot. Lehetőség van teljesen véletlenszerű, modern, nonfiguratív mintázatú mozaikok elkészítésére is.

A teljes folyamat az alábbi lépésekből áll: alapanyag kiválasztása, tervezés, vágás és/vagy marás, kirakás, csomagolás, szállítás, felhelyezés. Csomagolás esetén fontos kiemelni, hogy az egyedi mintázatú formák miatt a korábbi tárolórekeszes megoldás nem minden esetben használható. Amennyiben nem kis méretű szabályos csempadarabok elhelyezéséről van szó, úgy az elemeket valamilyen szállítóanyagra tudjuk ragasztani a felhasznált alapanyag típusától függően. Nagyon komplex vagy nem ragasztható elemek esetén az elemeket beszámozzu és fotót készítünk, amely alapján a rendeltetési helyen ismét összeállíthatóvá válik a teljes mozaik. Természetesen, amennyiben a megrendelő saját maga szeretné kirakni a mozaikképet, úgy a rendszer képes arra, hogy levágja a megfelelő darabokat és ezeket nem formára, hanem színenkénti csoportokba rendezve készíti össze. Az alaptechnológia emberi beavatkozás nélkül képes üzemelni, de egyedi ügyféligény esetén szükség lehet a folyamatba történő emberi beavatkozásra is.

A korábbi tervekkel ellentétben a rendszer két fő elemből áll, egy CNC router lézervágóból és egy robotkarokból álló mozgató egységből. Az így felépülő rendszer, mint az a fentiekből is kitűnik, immár nem csak a beszállítótól érkező fix méretű és szögletes formájú csempe- és üvegmozaikok elhelyezésére képes, hanem a vágást helyben helyben is meg tudjuk valósítani, ami a felhasznált anyagok sokszínűségét eredményezi, illetve képes akár nem négyzetes anyagdarabok vágására is. A mozgatás tekintetében is nagyobb szabadságot ad a több robotkar együttes használat. A vágási technológia lézer alapú, amely segítségével környezetbarát módon, a levegő törmelékdarabokkal való szennyezése nélkül lehet elvágni a csempét. A lézer előnye még a korábban említett speciális vágási ívek lehetősége mellett, hogy a vágófelülete jóval keskenyebb a fúrófej vagy vágókorong alapú megoldásoknál, amely tulajdonság révén képes sokkal finomabb és kevesebb hulladékkal járó vágási munkákat végezni. A lézer további előnye, hogy nem kell a vágófelület élességét ellenőrizni, mert a működési cikluson belül a lézerfej nem kopik el. A lézeres vágás sokkal kevesebb hűtővizet igényel, amely szintén a környezetterhelés csökkentésének irányába mutat. A robotkarok alkalmazása révén nem szükséges a csempedarabokkal kézzel mozgatni, így az éles felületek nem vághatják meg az embereket, illetve az emberi bőr zsíros szennyeződései nem rakódnak rá a csempére, amely ezáltal könnyebben vágható és az anyagától függően fényesen csillogó marad. A robotkar további előnye, hogy nincs szükség az emberi munkaerőnél használt pihenőidőkre. Egy alacsony robotkar olyan kis helyen is képes munkát végezni, ahova egy ember nem fér be, így a saját paraméterein belül sokkal hatékonyabban mozgatja a különböző munkadarabokat. A vágás mellett egyúttal felületek marására is használható a berendezés, így egészen különleges és egyedi megoldások is készíthetők, a kombinációknak csak a fantázia szab határokat. A lézeres technológia tisztább és csendesebb a hagyományos vágófejes megoldásoknál, ezért nem csak ipari csarnokokban használható a berendezés.

Tekintettel arra, hogy a megvalósítandó fejlesztés moduláris jelleggel épül fel, a későbbi továbbfejlesztési lehetőségek száma is jelentősen kibővül, illetve hosszabb távon nem csak a projekt keretében felépítésre kerülő eszköz által gyártott termék értékesítésében lehet, érdemes gondolkodni, hanem abban is, hogy magát a technológiát, a rendszert üzemeltető szoftvert illetve a felhasználandó műszaki perifériák tulajdonságlistáját értékesítsük kisvállalkozások számára, hiszen olyan rendszerről van szó, mely az építőipar és a művészet határterületén egyensúlyozó tevékenységhez biztosít alapvető eszközt, így ugyan első sorban burkolás-technikával foglalkozók és alkalmazott művészek számára lehet nélkülözhetetlen eszköz, de bárki mást is kreativitásra inspirál.

Összefoglalva, a berendezéssel egyedi formájú mozaikdarabkák készíthetők, melyek összeállíthatók képként és így felhasználhatók burkolatok képzésére. A megoldás innovációja, különlegessége a hagyományos csempe- és üvegmozaik megoldásokhoz képest, hogy az elemeknek nem kell szükségszerűen négyzet alakúaknak, illetve egyen méretűeknek vagy azonos anyagúaknak lenniük, így sokkal látványosabb és kreatívabb képek, burkolatok hozhatók létre.

Az előrehaladás bemutatása

A projekt kezdeti szakaszában megtervezésre került a csempevágó rendszer szoftveres oldala.

Ez tartalmazza az egymással összhangban működő robotkarok vezérlésének szoftverszükségletét, melyek az alábbiak:

- alacsony szintű vezérlés (low level driver): a robotkarok közvetlen mozgatását végző szoftver

- közepes szintű modulok (mid level modul): a különálló robotkarok munkájának összehangolását végző modulok

- magas szintű programok (high level program): a csempedarabok elhelyezésének koordinálását végző rendszer

A csempevágó berendezés szofterszükséglete:

- alacsony szintű vezérlés (low level driver): a vágófej közvetlen irányítása

- magas szintű vezérlés (high level driver): az ügyfél által szolgáltatott kép felbontása a számítógép által feldolgozható és a vágófej által kivágható képelemekre

Egyéb programok, például szerver szolgáltatások, mozaikosító algoritmus

Ezzel egyidőben megkezdődött a végleges számítógépes hardverek tesztelési folyamata, mely állt egy terhelési tesztből, illetve egy tartóssági tesztből. A terhelési teszt folyamatos számítások elvégzését jelentette. A tartóssági teszt a hardverelemek többszöri szétszedését, összeszerelését és változatos munkakörülmények (hideg, meleg, száraz levegő, pára, poros környezet) közbeni kipróbálását jelentette. A tesztelésre azért volt szükség, mert bár a lézeres vágási technológia viszonylag kis szennyeződést okoz a működtető hardvereken, a magas igénybevétel jelentette hőhatás, a gyors kihűlés képes lehet a gépek teljesítményét csökkenteni. A tesztelés során kialakításra kerültek azok a protokollok, amelyek révén a megfelelő környezeti adatok alapján bevatkozhatunk a gépek hűtésébe. Így például több körös ventillációs rendszerrel energiahatékony módon lehet szinten tartani a gépek hőmérsékletét még magas külső hőmérséklet és nagy igénybevétel esetén is.

Az előrehaladás második fázisa

A projekt második szakasza a tesztelés és kísérletezés.

A tesztelési fázis az alábbi elemekből áll:

- szoftveres tesztelés

- mozaikkészítő szoftver tesztelése

- robotkar mozgatását végző szoftver tesztelése

- a kivágás menetét vezérlő szoftver tesztelése

- a csempedarabok elhelyezését végző rendszer tesztelése

- hardveres tesztelés

- robotkarok terhelhetőségének kiszámítása és tesztelése

- vákuumrendszer szivárgástűrésének teszetlése

- a vágóberendezés terheléses tesztelése a hőmérséklet tükrében

- különböző anyagok vágási sebességének és vágóerősségének tesztelése

A tesztelési fázis legtöbb eleme elsőre sikerrel zárult. A mozaikkészítő szoftver alapalgoritmusai komplex képek esetén is jól vizsgáztak és az elkészült mintázatból kivehetők voltak aza alapmintázat stílusjegyei. A robotkar vezérlő szoftver tesztelése is sikeres volt, minden szükséges frekveciatartományt képes fogadni az eszköz és képes a szükséges mozgások elvégzésére. Tesztelés közben derült ki, hogy nagyüzemi használat esetén a mozgásban lévő apró pontatlanságok összeadódnak és így hosszútávon jelentős eltérés lehet a szoftver által számolt és a tényleges pozíció között. A tesztelés során minden eltérés jelentős, amely meghaladja a 3mm-t. Ez a szám a hardveres terhelésből derült ki, mert a vákum és a robotkar szívófeje képes megtartani egy nehezebb csempét, vagy egy nagyobb fémlemezt is, de amennyiben nem a súlypont fölött kerül kialakításra a markolási pont, úgy a környezetben lévő mechanikai zajok (szél) által okozott töbletterhelés már extra terhet ró a vákuumfejre, amely így könnyen leeshet a helyéről. Minden ilyen projekt esetén első az élet-, testi- és üzembiztonság, így a 5mm-es hibahatárt csökkentettük 3 mm-re. A szükséges korrekciót egyszerű gépi látást segítő algoritmusok végzik. Az a többletfeladat nem okoz jelentős teljesítménycsökkenést a rendszerben, mert a kalkulácóhoz szükséges processzoridő általában rendelkezésre áll. Extrém meleg esetén, amikor a vezérlő processzorok biztonsági okokból alacsonyabb terheléssel üzemelnek, ott jelentkezik egyedül egy 5-10%-os teljesítménycsökkenés, amennyiben a rendszer teljes kapacitáson üzemel. Ezt a későbbiekben szellőztetéssel, extra ventillátorok beüzemelésével, illetve többlet hűtőbordák elhelyezésével lehet orvosolni. A kivágás menetét és a csempedarabok elhelyezését végző szoftver tesztelése is sikeres volt, ugyanakkor az továbbra is egy megoldandó feladat, hogy precíziós műveletekkel kerüljön berakásra a vágandó anyag a vágófej alá. Pontosabb pozicionálás segítségével nem kellene a vágótálcát emelni és sülyleszteni, amellyel jelentős telejsítménynövekedést lehetne elérni. Egy komplex mozdulatsorhoz általában 6-13 másodopercnyi tálcamozgatás szükséges, amely megspórolásával ennyivel nőne a vágási hasznos üzemidő munkdarabonként. Ez vagy lassabb vágási sebességet, vagy több levágott munkadarabot tudna eredményezni. Előbbi más, nehezbben vágható anyagok használatát is lehetővé tenné, míg utóbbi profitnövelő hatású.

A harveres tesztelés egyik legnehezebb és legtovább tartó szakasza annak meghatározása, hogy a különböző anyagoakt mekkora (1) erővel, (2) sebességgel és (3) milyen ismétlésszámmal érdemes vágni. Ezek az értékek nemcsak anyagtípusonként eltérők, hanem attól függően is, hogy milyen mintázatot szeretnénk kialakítani. Bizonyos értelemben ez a szakasz az üzemi működés közben is rendszeresen előjön, mert egy-egy új anyag használata esetén nagy jelentőséggel bír az optimális értékek meghatározása. Ezek a számok alapvetően és direkten két dolgot befolyásolnak. Egyrészt a vágási idejét, másrészt a vágáshoz szükséges energia mennyiségét. Mindkettő a termelékenységre van hatással. Amennyiben sikerül a vágási munkát 1 mm/sec sebességgel felgyorsítani, úgy üzemórában mérve ez 3600 mm többletvágást biztosít. Egy kisméretű csempe mérete 100 x 100 mm, vagyis a 400 mm kerületű csempéből óránként 9 darabbal többet lehetne kivágni egy ilyen csekély mértékű teljesítménynöveléssel. Ezért a tesztelés ezen szakaszát a projekt lezárása után is folytatni fogjuk.

A jelenlegi 2021 júniusi tesztelések során azon kísérletezünk, milyen anyagokat, illetve milyen vágási és felületmarási technikákat lehet kombinálni egymással annak érdekében, hogy sokkal szebb végtermék jöjjön létre.

A projekt eredményei

A projekt célja egy mozaikvágó rendszer elkészítése, amely berendezéssel egyedi formájú kisebb vagy nagyobb mozaik- vagy felületmart darabkák készíthetők, melyek összeállíthatók képként és így felhasználhatók burkolatok képzésére. A megoldás innovációja, különlegessége a hagyományos csempe- és üvegmozaik megoldásokhoz képest, hogy az elemeknek nem kell szükségszerűen négyzet alakúaknak, illetve egyen méretűeknek vagy azonos anyagúaknak lenniük, így sokkal látványosabb és kreatívabb képek, burkolatok hozhatók létre, ami szélesebb felhasználási lehetőséget biztosít a mozaikok alkalmazásában.

A projekt keretében létrejött a NEOMOSAIC mozaikkészítő rendszer, mely az alábbi főbb elemekből épül fel:

- lézervágó

- robotkarok

- vákuumrendszer

- vezérlés

Mivel itt egy fejlesztésről volt szó, ennek megtervezését követően a különböző beszerzett alkatrészekből, a fejlesztők innovációjával jött létre a projektben tervezett újfajta eszköz, mely az építőiparban , illetve a művészeti iparban jelenthet esztétikus, újszerű megoldásokat.

A projekt során megvalósultak az építési, összeszerelési, fejlesztési, programozási és tesztelési fázisok. Az építési fázis során megépültek a különböző tartóberendezések és a vezérlések. Az összeszerelés során a több darabban érkezett eszközök összerakása történt. A programozási szakaszban mind alacsony szintű, mind közepes, illetve magas szintű interfészeket és vezérlő programokat készítettünk. Fejlesztésként a saját ötletek megvalósítása kiemelendő, mint például az egyedi relé vezérlésű rendszer, vagy a vezérlőszoftverben lévő hálózati kommunikációs eljárások kidolgozása. A tesztelés során kipróbáltuk a gyári dokumentáció szerinti ajánlásokat az adott eszközök vonatkozásában, kikísérleteztük a saját, konkrét helyzethez legjobban igazodó eljárásrendeket. Itt érdemes megemlíteni például azt a tudást, hogy milyen méretű mozaikok vághatók a különböző anyagokból a munkaanyag statikai sérülése nélkül, vagy például milyen mértékű üzemi terhelés mekkora rendszer hőmérsélet emelkedéssel jár. Ez utóbbi azért is fontos, mert a kritikus hőmérsékletet elérve a rendszer összetevői könnyen károsodhatnak. A tesztelés során a vezérlőszámítógépeket is több hetes terheléses tesztnek tettük ki, amely során repetitív módon kellett számításokat végezniük. Ezek egyszerűbb és komplexebb, SHA256 titkosító kulccsal végzett számítások is voltak. A tesztek során olyan progresszív terheléses teszteket is végeztünk, melyek nagyobb megterhelést jelentenek, mint amit üzemi körülmények között elérhetünk. A robotkarok terheléses tesztje során például egyre növekvő mennyiségű tömeget kellett megemelniük a karoknak.

A rendszer képes vágási és marási munkálatokat elvégezni a munkaanyagokon. Teszteket az alábbi anyagokon végeztünk:

- Műanyag

- Plexi

- Üveg

- Kerámia

- Cserép

- Csempe

- Kő

- Fa

- Papír

A munkálatok sikere alapvetően függött az alkalmazott anyag minőségétől és vastagságától, illetve a rendszer paramétereitől. Tapasztalatunk, hogy teljesen újfajta összetételű anyag esetén szükséges volt a rendszert kalibrálni. A kalibráció során kellett meghatározni az adott anyaghoz legjobban passzoló vágási sebességet, vágási erőt és az esetleges ismétlésszámot.

A teljes folyamat az alábbi lépésekből állt: alapanyag kiválasztása, tervezés, vágás és/vagy marás, kirakás, csomagolás, szállítás, felhelyezés.

Tekintettel arra, hogy a megvalósítandó fejlesztés moduláris jelleggel épül fel, a későbbi továbbfejlesztési lehetőségek száma is jelentősen kibővül, illetve hosszabb távon nem csak a projekt keretében felépítésre kerülő eszköz által gyártott termék értékesítésében lehet, érdemes gondolkodni, hanem abban is, hogy magát a technológiát, a rendszert üzemeltető szoftvert, illetve a felhasználandó műszaki perifériák tulajdonságlistáját értékesítsük kisvállalkozások számára, hiszen olyan rendszerről van szó, mely az építőipar és a művészet határterületén egyensúlyozó tevékenységhez biztosít alapvető eszközt, így ugyan első sorban burkolás-technikával foglalkozók és alkalmazott művészek számára lehet nélkülözhetetlen eszköz, de bárki mást is innovációra inspirálhatnak a megvalósult fejlesztések.

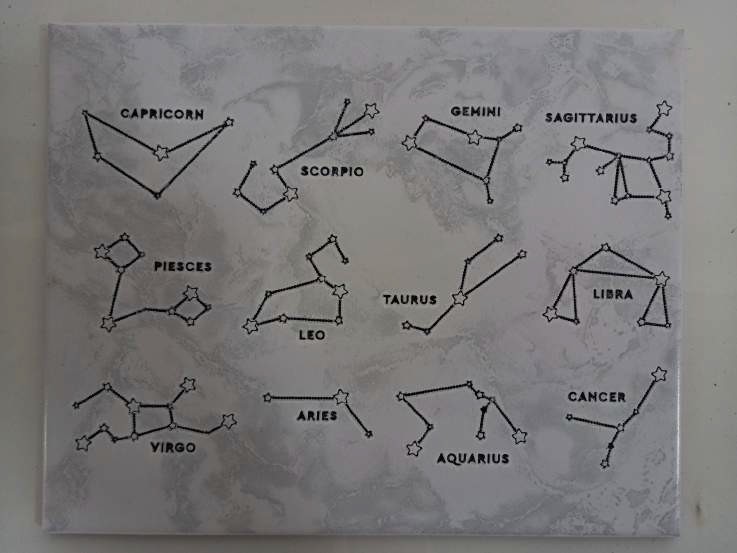

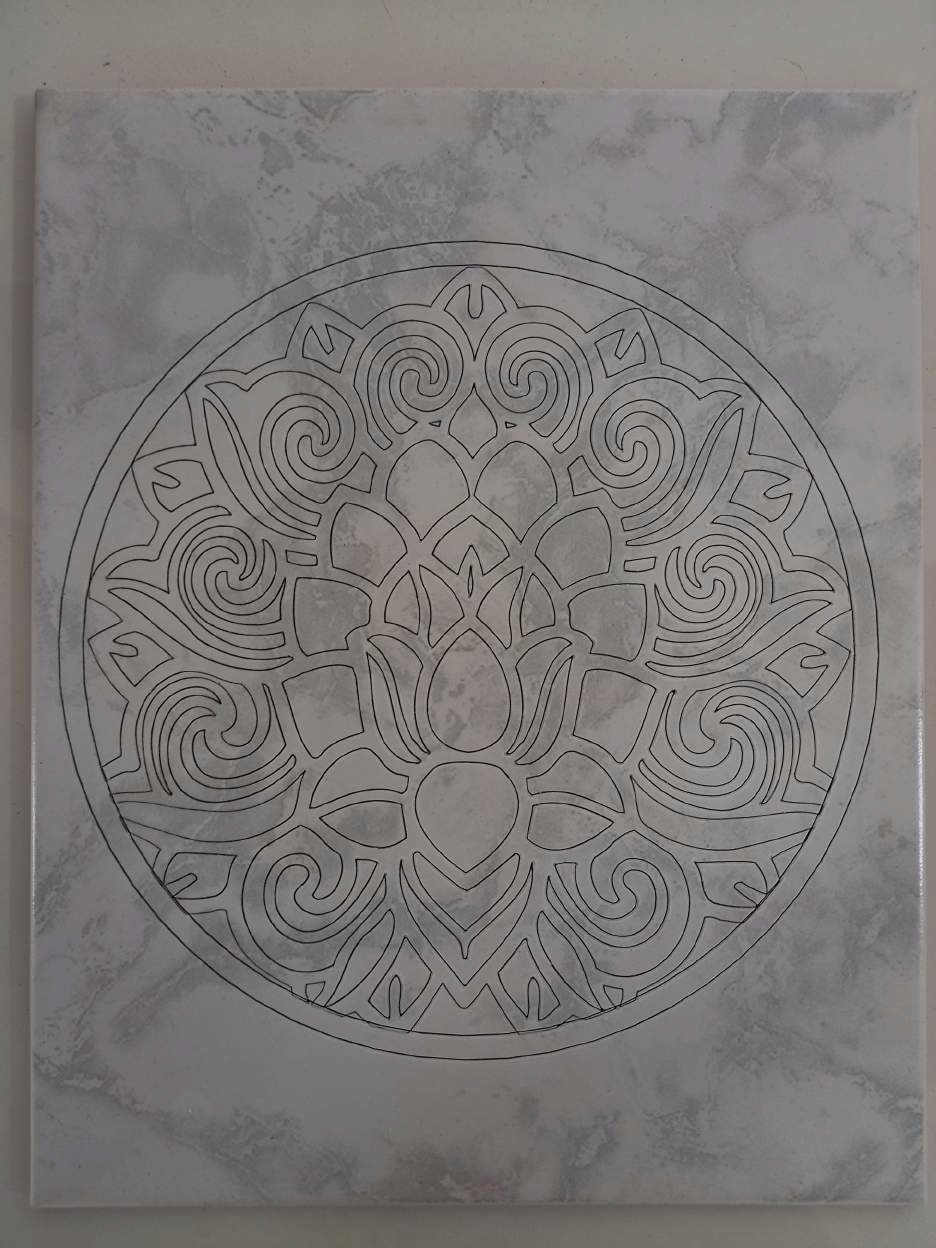

A tesztelés során készült mozaikok: