NEOMOSAIC

Umsetzung des Projekts mit dem Titel Roboterproduktion von Glasmosaikverkleidungen und VEKOP-2.1.7-15-2016-00559

Name des Begünstigten: TNDR Service Kft.

Projekttitel: NEOMOSAIC robotizált üvegmozaik burkolat előállítás

Höhe der vertraglich vereinbarten Beihilfe: 34 333 479,-Ft

Umfang der Unterstützung: 65,2 %

Datum für den physischen Abschluss des Projekts: 2021.06.30.

Beginn des Projekts: 2019.07.01.

Gesamtkosten: 52 660 585,-Ft

Projekt-ID-Nummer: VEKOP-2.1.7-15-2016-00559

Projektfortschritt

Juni 2021

Kurze Beschreibung des Projekts

Der technische Inhalt des Projekts ist eine CNC-Fräser-basierte Schneidemaschine und ein Roboterarmsystem, das die Fertigteile und Proben nach einem vordefinierten Muster organisiert. Neben dem Schneiden kann das Schneidegerät auch gravieren und planfräsen. Die Anlage kann folgende Materialien verarbeiten: Kunststoff, Plexiglas, Glas, Keramik, Fliesen, Fliesen, Stein, Holz. Im Vergleich zu früheren Planungen erweitert dies das Spektrum der zu verarbeitenden Materialien erheblich und erfüllt die Kundenbedürfnisse viel besser, da nicht nur fliesenbasierte Mosaike hergestellt werden können, sondern auch die Möglichkeit, Materialien zu kombinieren. Durch das Gravieren von Stein lassen sich auch Muster herstellen, die bisher nur mit Steineffekttapeten oder vom Steinmetz möglich waren. Viele Materialien haben beispiellose Kombinationen. Durch das Fräsverfahren ist es beispielsweise möglich, ein Mosaik herzustellen, bei dem Fliesen oder Glasstücke in einen Holzsockel geätzt werden. Aufgrund der unterschiedlichen Eigenschaften der Materialien sind nicht alle Rohstoffe zum Schneiden geeignet. Kunststoff, Plexiglas, Glas lassen sich in typischen Dicken unbegrenzt schneiden, während bei Keramik, Fliesen, Kacheln und Holz bereits die Materialstärke und Materialstruktur berücksichtigt werden muss. Dies ist wichtig, da mit dem Equipment auch das vom Kunden mitgebrachte Material verarbeitet werden kann, was ein wesentlicher Kundenakquisitionsfaktor ist. Die Laserausrüstung ist nicht in der Lage, Steine zu schneiden. Jedes der oben genannten Materialien kann graviert oder gefräst werden. Im Vergleich zu den klassischen 10x10 mm Fliesenstücken ergibt sich dadurch ein deutlich abwechslungsreicheres Endprodukt, da eine größere Auswahl an untereinander kombinierbaren Rohstoffen vorhanden ist und nicht nur Quadrate geschnitten werden können, sondern Mosaikstücke in beliebiger Form bzw Kurve kann das endgültige Mosaik bilden. Durch die andere Farbgebung der einzelnen Elemente als bei einem klassischen Mosaik kann nicht nur das Muster gegeben werden, sondern durch Oberflächenfräsen können tatsächlich dreidimensionale Objekte geformt werden. Das fertige Mosaik wird viel lebensechter oder spezieller sein.

Mit der Anlage können folgende Prozesse umgesetzt werden: Schneiden, Fräsen, Entladen, Gestalten. Schneiden, Fräsen und Entladen sind auch vom Material vor Ort und vom Kunden mitgebracht möglich. Das Softwaredesign ist ein sehr wichtiger Teil des Prozesses, da es Anweisungen sowohl für die Schneidausrüstung als auch für die Roboterarme gibt, die für das Entladen verantwortlich sind. Mosaike können basierend auf einem Beispielbild, aus vorgefertigten Vorlagen oder mit einem zufälligen Muster entworfen werden. Bei der Gestaltung anhand eines Musterbildes liefert der Kunde das Bild, aus dem Sie ein Mosaik erstellen möchten. Der gesamte Prozess ist vollständig personalisiert, da Sie nicht nur das Bild, sondern auch die zu verwendenden Rohstoffe, ihre Farben und Schattierungen auswählen können. Wenn Sie Ihr eigenes Material bearbeiten möchten, können Sie die Farbcodes der Materialien im Designprozess angeben, damit Sie realistische Designs sehen können. Früher hätten wir den Floyd-Steinberg-Algorithmus als Teil des Rauschmodulationsverfahrens verwendet, der das Bild in kleine Quadrate zerlegt. Nun gehört neben dem Floyd-Steinberg-Algorithmus auch die Schwellwertfärbung zur Grundrauschmodulation. Darüber hinaus kann der Kunde je nach Bedarf einen völlig einzigartigen Rauschmodulationsalgorithmus wählen. Diese zusätzliche Funktion garantiert, dass das Endergebnis für zwei völlig identische Grundbilder und Rohmaterialien unterschiedlich sein kann. Ein solcher Algorithmus, aus dem Sie wählen können, ist Random Sampling oder verschiedene Fehlerdiffusionsalgorithmen wie Burkes oder Sierra. . Kunden, die kein Musterbild zur Verfügung stellen möchten, können auch individuell vorgefertigte Muster verwenden. Sie können das Mosaik einzigartig machen, indem sie die Rohstoffe und Farben auswählen. Es ist auch möglich, völlig zufällige, moderne, nicht figurative gemusterte Mosaike zu erstellen.

Der gesamte Prozess besteht aus den folgenden Schritten: Auswahl des Rohmaterials, Design, Schneiden und / oder Fräsen, Entladen, Verpacken, Transport, Anwendung. Bei Verpackungen ist darauf hinzuweisen, dass aufgrund der einzigartigen gemusterten Formen die bisherige Staufachlösung nicht in allen Fällen verwendet werden kann. Wenn es sich nicht um eine kleine Größe von normalen Fliesen handelt, können die Elemente je nach Art des verwendeten Rohmaterials auf ein Transportmaterial geklebt werden. Bei sehr komplexen oder nicht klebenden Elementen nummerieren wir die Elemente und machen ein Foto, anhand dessen das gesamte Mosaik am Zielort wieder zusammengesetzt werden kann. Wenn der Kunde das Kachelbild selbst entladen möchte, ist das System natürlich in der Lage, die entsprechenden Stücke zuzuschneiden und sie nach Farbe, nicht nach Form, in Gruppen zusammenzustellen. Die zugrunde liegende Technologie kann ohne menschliches Eingreifen betrieben werden, aber für individuelle Kundenanforderungen kann ein menschliches Eingreifen in den Prozess erforderlich sein.

Im Gegensatz zu früheren Plänen besteht das System aus zwei Hauptkomponenten, einer CNC-Fräse mit Laserschneider und einer Bewegungseinheit mit Roboterarmen. Die so aufgebaute Anlage ist, wie oben ersichtlich, nun nicht nur in der Lage, festformatige und quadratische Fliesen- und Glasmosaiken vom Lieferanten zu verlegen, sondern wir können auch den daraus resultierenden Zuschnitt vor Ort vornehmen in einer Vielzahl von Materialien und auch zum Schneiden von nicht quadratischen Materialstücken. Der kombinierte Einsatz mehrerer Roboterarme verschafft Ihnen zudem mehr Bewegungsfreiheit. Die Schneidetechnologie ist laserbasiert, wodurch die Fliese umweltfreundlich geschnitten werden kann, ohne die Luft mit Schmutz zu verunreinigen. Der Vorteil des Lasers besteht neben den bereits erwähnten speziellen Schnittkurven darin, dass seine Schnittfläche viel schmaler ist als die von bohrer- oder trennscheibenbasierten Lösungen, wodurch er viel feinere und weniger verschwenderische Schneidarbeiten ausführen kann. Ein weiterer Vorteil des Lasers besteht darin, dass die Schärfe der Schnittfläche nicht überprüft werden muss, da der Laserkopf während des Arbeitszyklus nicht verschleißt. Das Laserschneiden benötigt deutlich weniger Kühlwasser, was ebenfalls in die Richtung einer geringeren Umweltbelastung weist. Durch den Einsatz von Roboterarmen müssen die Fliesen nicht mehr von Hand bewegt werden, sodass scharfe Oberflächen keine Schnittverletzungen verursachen können oder sich fettiger Schmutz auf der menschlichen Haut auf der Fliese ablagert, wodurch sie sich leichter schneiden lässt und je nach Material hell glänzt. Ein weiterer Vorteil des Roboterarms besteht darin, dass Ruhezeiten der menschlichen Arbeitskraft entfallen. Ein niedriger Roboterarm kann auch auf kleinem Raum arbeiten, in den eine Person nicht hineinpassen kann, sodass er verschiedene Werkstücke innerhalb seiner eigenen Parameter viel effizienter bewegt. Neben dem Schneiden kann die Ausrüstung auch zum Fräsen von Oberflächen verwendet werden, so dass ganz besondere und einzigartige Lösungen geschaffen werden können, die Kombinationen sind nur durch die Vorstellungskraft begrenzt. Die Lasertechnologie ist sauberer und leiser als herkömmliche Schneidkopflösungen, sodass die Geräte nicht nur in Industriehallen eingesetzt werden können.

Da die umzusetzende Entwicklung modular aufgebaut ist, wird sich die Zahl der Folgeentwicklungsmöglichkeiten deutlich erweitern und längerfristig ist es möglich, das von dem zu bauenden Gerät hergestellte Produkt im Rahmen des Projekts nicht nur zu verkaufen, sondern auch in Betracht zu ziehen Technologie selbst, verkaufen die Software, die das System betreibt, und die Liste der Eigenschaften der technischen Peripherie, die an kleine Unternehmen verwendet werden sollen, da es sich um ein System handelt, das ein wesentliches Instrument für den Ausgleich von Aktivitäten im Bereich Bau und Kunst darstellt, so kann es sein ein unverzichtbares Werkzeug, denn es inspiriert alle anderen, kreativ zu sein.

Zusammenfassend lässt sich sagen, dass die Ausrüstung verwendet werden kann, um individuell geformte Mosaikstücke zu erstellen, die als Bild zusammengesetzt und so zu Fliesen verwendet werden können. Die Innovation und Besonderheit der Lösung gegenüber den traditionellen Fliesen- und Glasmosaiklösungen besteht darin, dass die Elemente nicht unbedingt quadratisch, gleich groß oder aus dem gleichen Material sein müssen, so dass viel spektakulärere und kreativere Bilder und Beläge entstehen können .

Präsentation des Fortschritts

In der Anfangsphase des Projekts wurde die Softwareseite des Fliesenschneidsystems konzipiert.

Dazu gehört die Notwendigkeit einer interoperablen Roboterarm-Steuerungssoftware:

- Low-Level-Treiber: Software zur direkten Bewegung von Roboterarmen

- Mid-Level-Module: Module, die die Arbeit einzelner Roboterarme koordinieren

- High-Level-Programm: ein System zur Koordinierung der Platzierung von Fliesen

Anforderungen an die Software für Fliesenschneidgeräte:

- Low-Level-Treiber: direkte Steuerung des Schneidkopfes

- High-Level-Treiber: Auflösung des vom Kunden bereitgestellten Bildes in Bildelemente, die vom Computer verarbeitet und vom Schneidkopf ausgeschnitten werden können

Andere Programme, wie Serverdienste, Kachelalgorithmus

Gleichzeitig begann der Testprozess der endgültigen Computerhardware, bestehend aus einem Belastungstest bzw. einem Haltbarkeitstest. Der Belastungstest bedeutete, kontinuierliche Berechnungen durchzuführen. Der Haltbarkeitstest bestand darin, die Hardwarekomponenten mehrmals zu demontieren und zusammenzubauen und sie unter verschiedenen Arbeitsbedingungen (Kälte, heiße, trockene Luft, Dampf, staubige Umgebung) zu testen. Das Testen war notwendig, da die Laserschneidtechnologie zwar relativ wenig Verunreinigungen auf der Betriebshardware verursacht, die Hitzeeinwirkung durch hohe Belastung und schnelles Abkühlen jedoch die Maschinenleistung beeinträchtigen kann. Während der Tests wurden Protokolle entwickelt, um anhand der entsprechenden Umgebungsdaten in die Kühlung der Maschinen einzugreifen. So kann beispielsweise mit einer Mehrkreis-Lüftungsanlage die Temperatur der Maschinen auch bei hohen Außentemperaturen und hoher Belastung energieeffizient gehalten werden.

Die zweite Phase des Fortschritts

Die zweite Phase des Projekts ist das Testen und Experimentieren.

Die Testphase besteht aus den folgenden Elementen:

- Softwaretest

- Testen der Software zum Erstellen von Mosaiken

- Testsoftware für Roboter mit beweglichen Armen

- Testen der Software, die den Fortschritt des Ausschnitts steuert

- Testen des Systems zum Verlegen von Fliesen

- Hardware-Tests

- Berechnen und Prüfen der Belastbarkeit von Roboterarmen

- Dichtheitsprüfung des Vakuumsystems

- Belastungstest der Schneidausrüstung unter Temperatur

- Testen der Schnittgeschwindigkeit und Schnittfestigkeit verschiedener Materialien

Die meisten Elemente der Testphase wurden zunächst erfolgreich abgeschlossen. Die Grundalgorithmen der Kachelherstellungssoftware wurden auch bei komplexen Bildern gut getestet, und die stilistischen Merkmale dieses Grundmusters konnten aus dem fertigen Muster extrahiert werden. Auch der Test der Software zur Steuerung des Roboterarms verlief erfolgreich, das Gerät ist in der Lage, alle erforderlichen Frequenzbereiche zu empfangen und die erforderlichen Bewegungen auszuführen. Beim Testen wurde festgestellt, dass sich bei großflächigem Einsatz kleine Bewegungsungenauigkeiten summieren und auf Dauer ein deutlicher Unterschied zwischen berechneter und tatsächlicher Position der Software entstehen kann. Während des Tests ist jede Abweichung von mehr als 3 mm signifikant. Diese Zahl basiert auf der Hardwarebelastung, da das Vakuum und der Saugkopf des Roboterarms eine schwerere Fliese oder eine größere Metallplatte halten können, aber wenn der Greifpunkt nicht über dem Schwerpunkt ausgebildet ist, ist dies mechanisch bedingt Lärm (Wind) in der Umgebung. die Überlastung verursacht bereits eine zusätzliche Belastung des Saugkopfes, der leicht verrutschen kann. Bei all diesen Projekten steht die Sicherheit von Leben, Körper und Betrieb an erster Stelle, sodass die Fehlerquote von 5 mm auf 3 mm reduziert wurde. Die notwendige Korrektur wird durch einfache Bildverarbeitungsalgorithmen durchgeführt. Diese zusätzliche Aufgabe verursacht keine signifikante Verringerung der Systemleistung, da die für die Berechnung benötigte Prozessorzeit normalerweise verfügbar ist. Bei extremer Hitze, wenn die Steuerprozessoren aus Sicherheitsgründen mit geringerer Last arbeiten, kommt es bei voller Auslastung des Systems nur zu einem Leistungsabfall von 5-10%. Dies kann später durch Belüftung, Einbau zusätzlicher Lüfter und Einbau zusätzlicher Kühlkörper behoben werden. Auch das Testen der Software für den Schneidevorgang und das Verlegen der Fliesen verlief erfolgreich, dennoch bleibt es eine Aufgabe, das zu schneidende Material punktgenau unter den Schneidkopf zu laden. Bei einer genaueren Positionierung sollte der Schneidetisch nicht angehoben oder abgesenkt werden, um eine deutliche Leistungssteigerung zu erzielen. Ein komplexer Bewegungsablauf erfordert in der Regel 6 bis 13 Sekunden Tablettbewegung, was die Schnittnutzzeit pro Werkstück erhöhen würde. Dies könnte entweder zu einer langsameren Schnittgeschwindigkeit oder zu mehr geschnittenen Werkstücken führen. Ersteres würde auch den Einsatz anderer, schwieriger zu schneidender Materialien ermöglichen, während letzteres einen gewinnsteigernden Effekt hätte.

Eine der schwierigsten und am längsten andauernden Phasen des Erschütterungstests besteht darin, (1) Kraft, (2) Geschwindigkeit und (3) die Anzahl der Wiederholungen der verschiedenen Materialien zu bestimmen. Diese Werte unterscheiden sich nicht nur von Materialart zu Materialart, sondern auch je nachdem, welches Muster Sie erstellen möchten. Gewissermaßen kommt diese Phase auch regelmäßig im laufenden Betrieb vor, denn es ist sehr wichtig, beim Einsatz eines neuen Materials die optimalen Werte zu ermitteln. Diese Zahlen wirken sich grundlegend und direkt auf zwei Dinge aus. Zum einen die Schnittzeit und zum anderen die zum Schneiden benötigte Energiemenge. Beides wirkt sich auf die Produktivität aus. Kann die Schneidarbeit mit einer Geschwindigkeit von 1 mm/sec beschleunigt werden, ergibt dies einen zusätzlichen Schnitt von 3600 mm gemessen in Betriebsstunden. Die Größe einer kleinen Fliese beträgt 100 x 100 mm, was bedeutet, dass bei einer so geringen Leistungssteigerung aus einer Fliese mit einem Umfang von 400 mm 9 Fliesen pro Stunde geschnitten werden könnten. Daher wird diese Testphase nach Abschluss des Projekts fortgesetzt.

In den aktuellen Tests im Juni 2021 experimentieren wir damit, welche Materialien und welche Schnitt- und Planfrästechniken kombiniert werden können, um ein viel schöneres Endprodukt zu schaffen.

Ergebnisse des Projekts

Es wurde das NEOMOSAIC-Kinoproduktionssystem geschaffen, das aus den folgenden Hauptelementen besteht:

- Laserschneider

- Roboterarme

- Vakuumsystem

- Kontrollsystem

Da es sich um ein Entwicklungsprojekt handelte, wurde nach der Konzeption des Projekts aus den verschiedenen gelieferten Komponenten und der Innovation der Entwickler ein neuartiges Werkzeug geschaffen, das ästhetische und innovative Lösungen für die Bau- und Kunstindustrie bieten kann.

Das Projekt umfasste die Phasen Konstruktion, Montage, Entwicklung, Programmierung und Test. Während der Bauphase wurden die verschiedenen Haltevorrichtungen und Kontrollen gebaut. In der Montagephase wurden die Geräte, die in mehreren Teilen angeliefert wurden, zusammengebaut. In der Programmierphase wurden sowohl Low-Level- als auch Medium- bis High-Level-Schnittstellen und Steuerprogramme erstellt. Als Entwicklung wird die Umsetzung eigener Ideen hervorgehoben, wie die Entwicklung eines Systems mit individueller Relaissteuerung oder Netzwerkkommunikationsverfahren in der Steuerungssoftware. Bei den Tests haben wir die Empfehlungen in der Werksdokumentation für die betreffenden Geräte ausprobiert und mit unseren eigenen, für die jeweilige Situation am besten geeigneten Verfahren experimentiert. Hier ist z. B. das Wissen darüber zu nennen, welche Mosaikgröße aus verschiedenen Materialien ohne statische Schäden am Arbeitsmaterial geschnitten werden kann, oder z. B. welche Betriebsbelastung zu welchem Wärmeanstieg des Systems führt. Letzteres ist auch deshalb wichtig, weil Systemkomponenten bei Erreichen kritischer Temperaturen leicht beschädigt werden können. Während der Tests wurden die Kontrollcomputer auch einem mehrwöchigen Belastungstest unterzogen, bei dem sie sich wiederholende Berechnungen durchführen mussten. Dazu gehörten sowohl einfache als auch komplexere Berechnungen unter Verwendung des SHA256-Schlüssels. Die Tests umfassten auch progressive Belastungstests, die anspruchsvoller waren, als sie unter Betriebsbedingungen erreicht werden konnten. Bei der Belastungsprüfung der Roboterarme mussten die Arme beispielsweise immer größere Mengen an Masse heben.

Das System ist in der Lage, Schneid- und Fräsarbeiten an Werkstücken durchzuführen. Die Tests wurden an folgenden Materialien durchgeführt:

- Kunststoff

- Plexiglas

- Glas

- Keramik

- Keramikfliesen

- Fliesen

- Stein

- Holz

- Papier

Der Erfolg der Arbeiten hing im Wesentlichen von der Qualität und Dicke des verwendeten Materials und den Parametern des Systems ab. Nach unserer Erfahrung war es notwendig, das System für eine völlig neue Materialzusammensetzung zu kalibrieren. Die Kalibrierung war notwendig, um die für das Material am besten geeignete Schnittgeschwindigkeit, Schnittkraft und mögliche Anzahl von Wiederholungen zu bestimmen.

Der gesamte Prozess bestand aus den folgenden Schritten: Auswahl des Rohmaterials, Entwurf, Schneiden und/oder Fräsen, Entladen, Verpacken, Transport, Verladen.

Angesichts des modularen Charakters der durchzuführenden Entwicklung wird sich die Zahl der Möglichkeiten für weitere Entwicklungen beträchtlich erweitern, und längerfristig lohnt es sich, nicht nur über den Verkauf des Produkts nachzudenken, das mit dem im Rahmen des Projekts zu erstellenden Werkzeug hergestellt wird, sondern auch über die Technologie selbst, die Software, die das System steuert, und die Liste der Merkmale der zu verwendenden technischen Peripheriegeräte, da es sich um ein System handelt, das ein grundlegendes Werkzeug für Tätigkeiten im Grenzbereich zwischen Bauwesen und Kunst darstellt, und daher, obwohl es in erster Linie ein unverzichtbares Werkzeug für die im Bereich der Fliesentechnik und der angewandten Künstler tätigen Personen ist, die vorgenommenen Entwicklungen auch alle anderen zur Innovation anregen können.

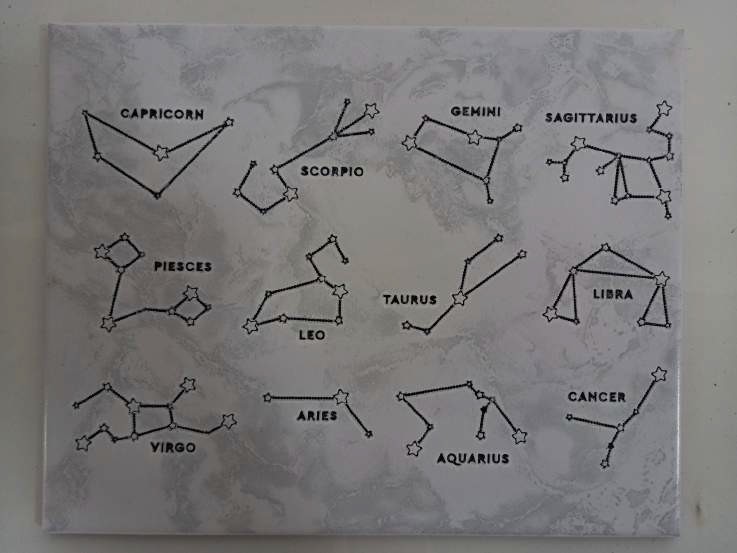

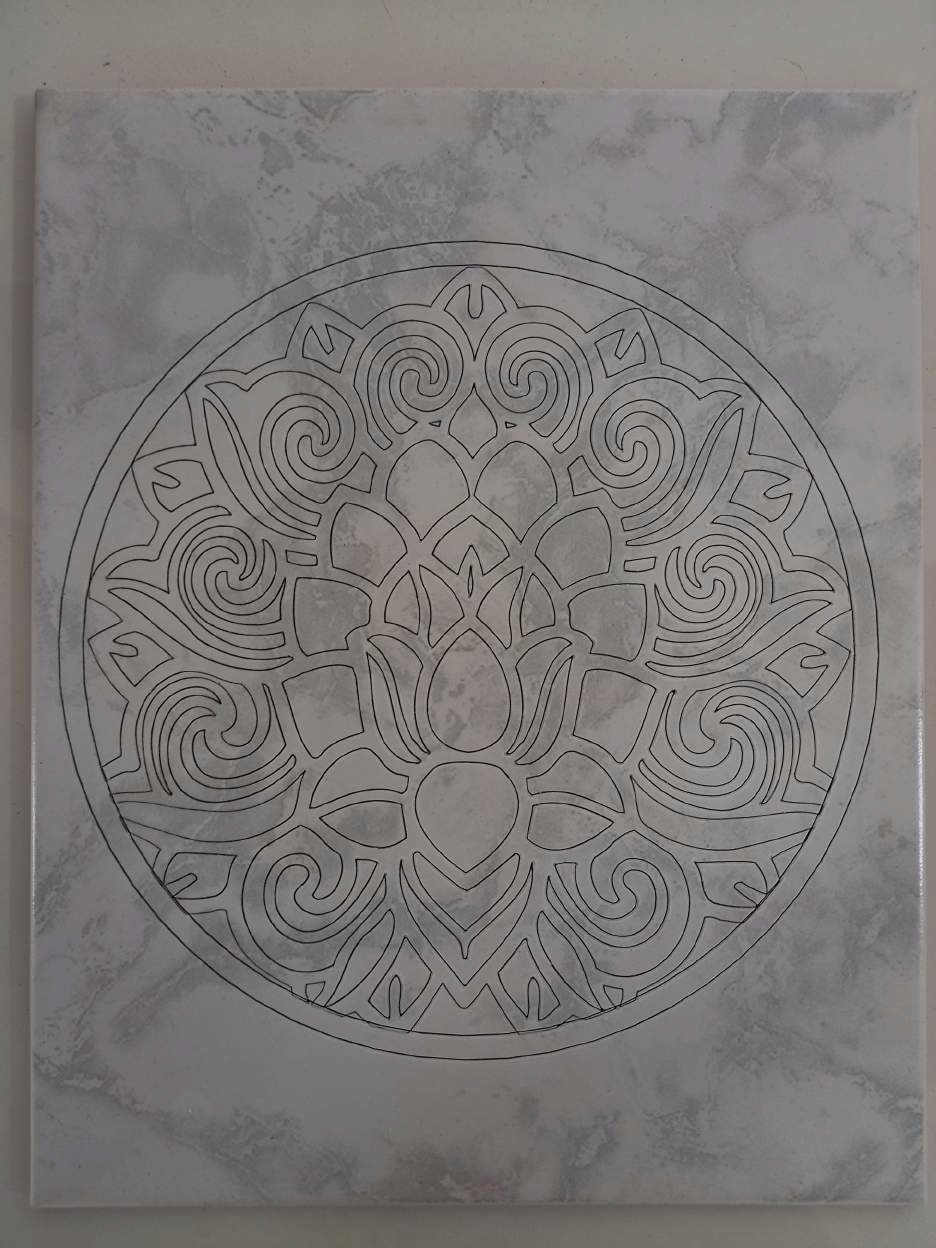

Die bei der Prüfung entstandenen Mosaike :